Intervista

Francesco Renna Country Energy Sr. Manager SANOFI

Come raggiungere l’efficienza energetica con Cogenerazione / Trigenerazione

Un breve cenno di storia :, già nel 1930 negli USA le prime unità di cogenerazione .In Italia il primo esempio di cogeneratore ideato e brevettato si colloca nel 1977, da parte dell’ing. Mario Palazzetti, presso il Centro Ricerche Fiat e sviluppato in Fiat Auto dal Progetto TOTEM

Da allora si è avuta una diffusione sempre maggiore della cogenerazione ovvero la generazione simultanea in un unico processo di energia termica ed elettrica e/o meccanica, che permette di raggiungere un’efficienza energetica superiore ( >80 %) a quella che si può raggiungere con la produzione separata di energia elettrica (40%) e calore(90%)

Da questi semplici numeri si intuisce come la cogenerazione sia una scelta tecnologica efficiente che permette di ridurre i consumi di energia primaria e mitiga gli impatti ambientali della produzione di tale energia. Il più comune esempio di impianto cogenerativo ad alto rendimento (CAR) è quello realizzato con turbogas/motore alternativo e caldaia a recupero. I fumi del turbogas o del motore alternativo vengono convogliati attraverso un condotto fumi nella caldaia a recupero per produrre acqua calda, vapore saturo o vapore surriscaldato.

Negli ultimi tempi, la cogenerazione ha conosciuto un’interessante evoluzione con la trigenerazione,(CCHP) vale a dire un processo che consente di produrre simultaneamente (e sempre da un’unica fonte) energia termo-elettrica e acqua refrigerata. La cogenerazione ad alto rendimento e la trigenerazione presentano indubbiamente notevoli vantaggi energetici: ecologici ed economici:

- Aumentare l’efficienza energetica dell’impianto, abbassando i consumi di energia primaria

- Abbattere le emissioni di CO2 rilasciate nell’atmosfera

- Produrre energia a prezzi più convenienti.

La definizione di cogenerazione ad alto rendimento è stata recepita in Italia dal decreto legislativo 8 del 2007, il quale stabilisce che per ‘alto rendimento’ si intende un impianto capace di assicurare un risparmio energetico pari o superiore al 10%.

Quindi Investire in un impianto di cogenerazione (CAR) significa anche accedere ad una serie di incentivi economici (es. i titoli TEE) per l’incremento dell’efficienza energetica e la produzione di energia termica da fonti rinnovabili, erogati in Italia da GSE.

Il ruolo della manutenzione per una reale efficienza energetica

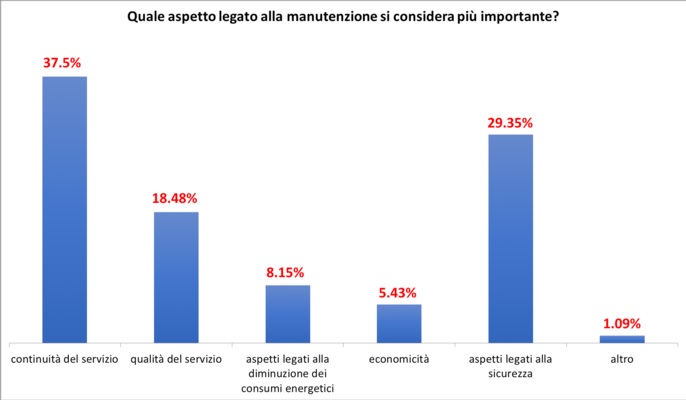

Dal grafico si evince che non è ancora ben radicato il concetto che l’efficienza energetica sia strettamente legata ad un’adeguata gestione e manutenzione di tutti quegli impianti non coinvolti direttamente nel processo produttivo ma allo stesso tempo indispensabili per il corretto svolgimento dell’attività produttiva, specialmente nelle attività industriali ad alto consumo di energia, potrebbe offrire ottime possibilità di miglioramento.

Al fine di massimizzare la disponibilità e l’efficienza di un impianto diventa quindi necessario controllare il suo tasso di deterioramento e conoscere il suo stato di salute, garantendo al tempo stesso un funzionamento sicuro, il prolungamento della sua vita utile, una riduzione degli interventi manutentivi straordinari e dei periodi di fermo. Questo significa di conseguenza una riduzione dei costi, un aumento della produttività e soprattutto una riduzione dei consumi energetici.

La tempestività, la qualità e l’affidabilità del piano di manutenzione e conduzione impianti in essere nella maggior parte delle aziende rappresentano gli elementi migliori. Per quanto riguarda il costo, il bilanciamento del suddetto piano con gli altri piani di settore (progettazione, esercizio,..) e soprattutto l’efficienza energetica sono aspetti su cui esiste un ampio margine di crescita.

In linea con la recente diffusione dei concetti come manutenzione predittiva, condizioni monitoring e manutenzione 4.0, un’ottima soluzione sarebbe quella di estendere il raggio d’azione di un Energy Management System all’attività di conduzione e manutenzione degli impianti.

Ecco che attraverso un sistema di controllo distribuito, composto da sensori posizionati in campo, da controllori a logica programmabile che fungono da interfaccia tra i dati misurati e il software dedicato all’acquisizione, alla visualizzazione e controllo degli stessi, l’azienda deve essere in grado di monitorare i parametri di funzionamento degli impianti ed identificare, grazie a modelli predittivi ed algoritmi, la presenza di eventuali anomalie, perdite o malfunzionamenti, allo scopo di limitare al tempo stesso gli inutili sprechi di energia.

Se si arriverà ad integrare sempre più le due discipline (la manutenzione e l’efficienza energetica) predisponendo programmi manutentivi efficaci insieme a soluzioni energetiche innovative i benefici ottenibili in termini di risparmi energetici supereranno di gran lunga le nostre aspettative .